最もよく使われるボタンの素材~ポリエステル・ABS・ナイロン・ユリア~

自然から生まれるボタン~ナット・本革・カゼインボタン~では天然素材のボタンをご紹介しましたが、今回はその他の素材について掘り下げて行きたいと思います。

関連記事はこちら

[blogcard url=”https://apparelx-news.jp/apparel-material/buttons/biomas-iris190408″]

ポリエステルボタン

写真:サンダー

石油から作られるポリエステル樹脂が原料です。液状で常温で硬化が可能な為にボタンとして加工しやすい事が特徴です。

1955年にアメリカがポリエステル樹脂を使用して貝の光沢を表現した製造技術を開発しました。

それまでのボタンはアクリルが主流でしたが、それに取って代わり貝ボタンの代用品として日本でも広まりました。

現在は世界のボタン製造で大きな割合を占めています。

色出しが自由に出来、天然素材の柄に似せた水牛調、貝調、ナット調など様々な素材の代用品として多様なデザインがあります。

耐久性が高く、各種の薬品にも比較的強い素材です。

ポリエステル単体だけでなく、金属などの他の素材と組み合わせて作られるボタンも多くあります。

製造工程

・板材(遠心成形法)

口径1m以上の金属製ドラムが回転しているところへ、色付けしたポリエステル樹脂を流し込んでいく方法。

遠心力で樹脂が平らに伸び、層状に重なった状態で触媒の作用で硬化します。

完全に固くなる前に取り出し、板状の材料をパンチングマシーンで丸くくり抜き、熱処理します。

貝調ポリエステルはこの製法でしか作ることが出来ません。

・棒材(棒管成型法)

ポリエステル樹脂を型に流し込んで棒状にし、固まったら輪切りにして、その後熱処理をして完全に硬化させます。

主な色柄は水牛の角調です。

ABS樹脂

写真:NA-5083

ABS樹脂はA(アクリロニトリル)、B(ブタジエン)、S(スチレン)の三成分の共重合樹脂です。

樹脂メッキボタンの素材として最良でポリエステルやナイロンではメッキがかかりません。

非常に加工がしやすいので様々な加工法がありますが、ボタンの場合は射出成型の方法で量産しています。

金属の代用品として1970年以降の日本でも多く見られるようになりました。

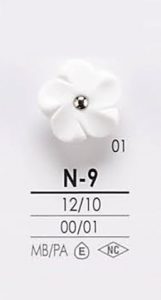

ナイロンボタン

写真:N-9

ナイロンボタンは染色性が良く、弾力性があるのでメッキパーツにはめ込んだ商品もなども作ることが可能です。

染色性が非常に良いのもこのボタンの良いところです。

製造方法はペレット(粒状の原料)を熱で溶かし、金型に入れて成型をします。

染色は成形後、主に酸性染料によって最後に行います。

一度に多くのボタンを作ることが出来るので、単価は他のプラスチックボタンに比べると安価になります。

ユリアボタン

写真:PRV100

ユリア系樹脂を原料にしたプラスチックボタンで尿素ボタンともいいます。

天然素材の水牛やナットを堅牢度の高い樹脂で再現したボタンです。

本物の水牛ボタンにかなり近く、耐久性耐熱性に優れるので軍服などにも使われるユリアボタン。

原料段階で染めるため、後染めは出来ません。そのため、水牛のやナットの雰囲気が出るように色や柄を組み、材料を板状に重ねるという製法で作られます。

その後熱と圧縮により棒状にし、輪切りにし成型します。

ユリアボタンはホルムアルデビドを含んでいる為、2歳以下の乳幼児の衣服には使わないようにご注意下さい。

まとめ

天然素材ではないボタンにも多くの種類があります。染色のしやすさや、小さな子どもへの使用可否など、洋服を作る上で、間違ってはいけないことがあるんですね。

これ以外にも様々な素材があるので、是非その特性をご確認ください。

ボタンのご購入はぜひアパレル資材BtoBサイトApparelXで!

-

ピンバック: 発表!ボタンメーカーアイリスのボタンの売れ筋ランキング!! – ApparelX News

APPAREL X NEWSはアパレル業界に携わる方のためのお役立ち情報サイトです。